Continuiamo a

preparare i portalumini dalla puntata precedente. Adesso procedo a stendere una

mano di fondo trasparente all’acqua sulle facciate in cedro e sui bordi, poi

segue una carteggiatura con grana 240 quando il fondo è perfettamente asciutto

ed infine passo una mano di finitura trasparente opaca sempre all’acqua, ma

solo sulle facciate.

E’ molto importante

eseguire per prima la verniciatura delle facce perché successivamente passerò

alla verniciatura dei bordi con una finitura verde e, poiché dovrò usare un

pennellino, sono garantite delle sbavature che invaderanno le facciate. Avendo

già trattato con la finitura trasparente le parti in cedrò, sarà molto più

facile ripulire al volo le sbavature.

Mentre nei vari elementi sagomati si asciuga la vernice verde, all’interno ed all’esterno, comincio a preparare i corpi centrali in abete partendo da due parallelepipedi a cui provvedo ad effettuare l’alloggiamento dei lumini con una punta da cerniere di 40 mm. di diametro.

Inoltre realizzo anche

un foro passante da 10 mm. attraverso cui passerà la barra filettata su cui

bloccherò i pezzi in abete con due dadi muniti di rondelle per eseguire la

tornitura che darà la forma cilindrica. Ovviamente la barra filettata devo

forarla ad un’estremità con una punta da centro per creare il foro conico che

riceverà la contropunta del tornio.

Sui due blocchetti di

abete ho disegnato le due circonferenze che rappresentano la misura finale

della tornitura e, per alleggerire la lavorazione al tornio, tolgo l’eccedenza

con la sega a nastro lasciando un margine minimo per l’asportazione finale con

l’utensile.

Per motivi di precisione e di comodità mia utilizzo il tornio per metalli invece di quello per legno; i pezzi in abete sono stretti su una barra filettata M10 con le estremità sporgenti: quella di sinistra viene presa dal mandrino autocentrante e quella a destra, bloccata da un dado per raccordi e con il foro conico, viene sostenuta dalla contropunta.

La tornitura su due diametri è abbastanza veloce e senza problemi; nella foto seguente si vedono i due pezzi già finiti e la “spina”, come viene chiamata in gergo, che ho utilizzato per bloccare i pezzi: a sinistra un cilindro filettato internamente M10, in cui ho incollato la barra filettata, le rondelle ed il dado per raccordi che era indispensabile per bloccare i pezzi, sporgendo dall’alloggiamento dei lumini.

A questo punto devo realizzare, nella parte col diametro maggiore, le fresate per incastrare ed incollare i vari elementi sagomati in sequenza. Per poter realizzare 12 fresature equidistanti devo però costruirmi un sistema di fissaggio dei pezzi per essere sicuro di trovarmi nella posizione corretta ad ogni passata.

Per prima cosa devo

realizzare 12 fori distribuiti uniformemente a 30° l’uno dall’altro lungo una

circonferenza di riferimento nella parte nascosta dei corpi centrali, cioè

nella base. Ecco come fare:

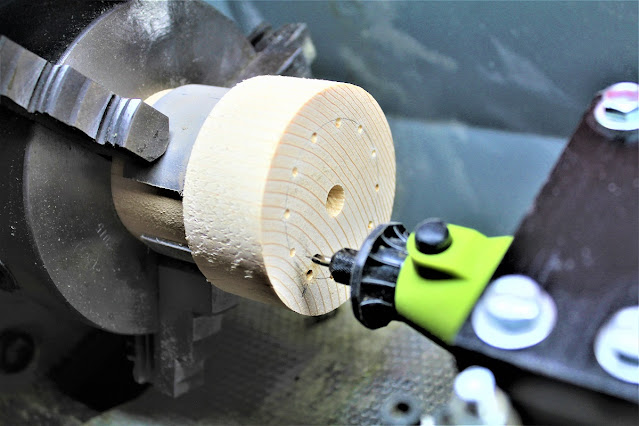

In questa foto si può vedere uno dei pezzi di abete bloccato nell’autocentrante; si nota che, per evitare di stringere le griffe del mandrino direttamente sul legno ammaccandolo, ho interposto un pezzo di tubo in PVC per idraulica tagliato longitudinalmente per aprirlo e renderlo adattabile a diversi diametri.

Si vede inoltre che ho

già eseguito i 12 fori usando un elettroutensile simil-Dremel con una

micropunta da centro con cui ho solo segnato i riferimenti per la successiva

foratura con il trapano a colonna. Spostandomi più indietro per dare una

visione più panoramica, si vede questo:

L’utensile simil-Dremel è bloccato all’interno di un supporto, in due pezzi, inserito in una delle cartelle della torretta a cambio rapido e lo spostamento verso il legno avviene muovendo tutto il carro. Per la suddivisione in angoli uguali mi ero costruito tre o quattro anni fa un indicizzatore a 360 denti in modo da potermi spostare di grado in grado, montandolo posteriormente al mandrino; ecco come è fatto:

La ruota dentata è solidale con il mandrino tramite un dispositivo ad espansione inserito nel fuso; per cambiare angolazione si solleva il blocchetto verticale che ingrana sopra la ruota dentata, vincendo la pressione della molla, e si la fa ruotare manualmente fino a raggiungere l’angolo desiderato. A quel punto si lascia andare il blocchetto che manterrà ferma la ruota, permettendo di effettuare tutte le operazioni meccaniche nella zona del mandrino.

Il risultato di tutta

questa lavorazione è rappresentato nella foto successiva.

(fine seconda

parte)