La pirografia è una

disciplina che utilizza il calore per marcare dei tratti di qualunque forma su

vari materiali: legno, cuoio o sughero; lo strumento che si usa, il pirografo,

assomiglia molto ad un saldatore per stagno e funziona in maniera molto simile,

nel senso che utilizza la corrente elettrica per creare sulla punta un

riscaldamento che crea delle bruciature sul materiale su cui si sta

lavorando.

Nel pirografo si

utilizzano varie punte, costituite generalmente da fili di nichel-cromo curvati

in vari modi, per ottenere diversi tipi di bruciature con risultati estetici

differenti.

Al contrario di un

disegno effettuato con una matita o con un altro strumento da disegno, la

bruciatura che il pirografo produce risulta permanente ed indelebile; una volta

completato il disegno (se è fatto su un materiale legnoso), lo si può

proteggere dallo sporco trattandolo con una vernice trasparente, che inoltre

esalta i tratti del pirografo.

In funzione della

punta che si monta e della pressione che si esercita, si possono ottenere segni

più leggeri e sottili, oppure più profondi e quindi più marcati e più spessi.

Naturalmente, se non

si è dei veri artisti, prima di intervenire con il pirografo ci si deve aiutare

con un disegno a matita tracciato sul supporto, oppure ricalcando una figura

con l’interposizione di un foglio di carta carbone; in caso di disegni verticali

particolarmente grandi si può ricorrere all’uso di un episcopio o di un

proiettore che mette a fuoco un’immagine su una parete.

Comunque l’importante

è poter disporre di una traccia da seguire per poter eseguire col pirografo le

linee fondamentali del disegno che si vuole ottenere e successivamente si

esegue l’eventuale arricchimento di ombre o sfumature.

Se vogliamo utilizzare

il pirografo sul legno, poiché le bruciature che vengono prodotte risultano di

colore marrone scuro, è ovvio che conviene scegliere dei tipi di legno che

abbiano una tonalità contrastante, quindi piuttosto chiara. I materiali legnosi

più usati sono i compensati ed i multistrati, prevalentemente di pioppo, di

abete o di betulla; questo è dovuto, oltre alla loro facile reperibilità, al

fatto che sono già piani e questo significa che ci si può disegnare sopra come

su un foglio di carta.

Rispetto ad un disegno

fatto con la matita, che si può cancellare con una gomma se si è fatto un

errore, con la pirografia bisogna asportare il segno usando una carta vetrata

fine; fra l’altro una carteggiatura con carta fine è utile prima di cominciare

ogni lavoro per ottenere un pannello perfettamente liscio.

Poiché mi interessava

approfondire l’argomento e vedere dal vivo i risultati che mi era capitato di

osservare solo in fotografia, sono andato a trovare un esperto di questa

tecnica: Maurizio Lava, titolare di “La Bottega delle idee” di Panico, vicino a

Sasso Marconi in provincia di Bologna.

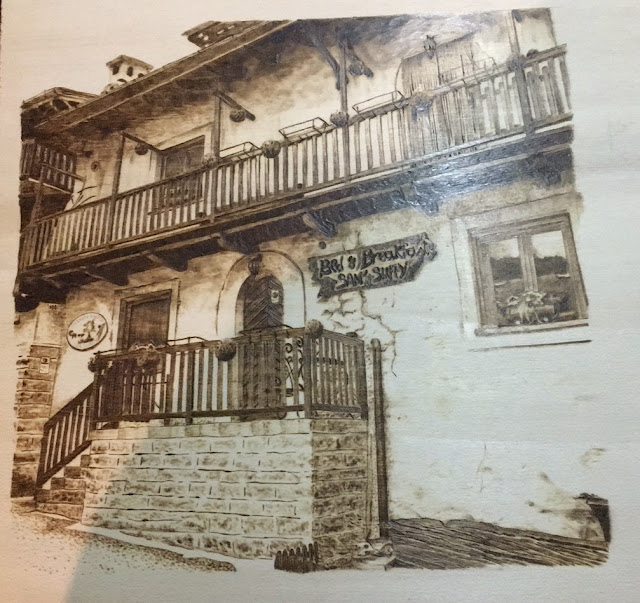

Lui ha fatto del suo

iniziale hobby un lavoro che effettua da alcuni anni per privati ma anche per

aziende, visto che può emettere fattura per le opere che esegue, di cui avete

avuto qualche esempio nel corso di questo articolo.

Per chi volesse

contattarlo il suo indirizzo di posta elettronica è: zizio1818@me.com in alternativa è disponibile al

numero: 393 8045197.