Riprendendo la

lavorazione dei portalumini dagli articoli precedenti, sorge spontanea la

domanda: “Ma perché ho fatto questa preparazione?” Ovviamente ha a che fare con

la suddivisione delle fresate sulla base del cilindro per ospitare le 12 sagome

in cedro, ma andiamo con ordine: per poter sfruttare la foratura effettuata

precedentemente mi sono preparato un jig (che è un termine inglese piuttosto

frequente, ma che significa semplicemente: attrezzatura) in cui inserisco il

cilindro e dotato di un pernino di riferimento da 3 mm. sporgente e predisposto

per infilarsi nei fori della base.

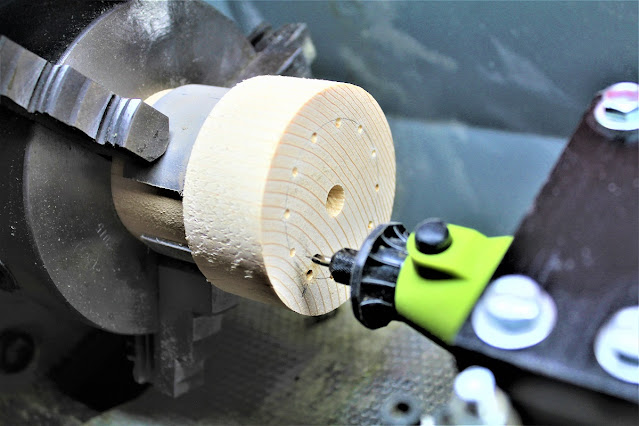

Come si vede dalla foto il jig è costituito da due pannellini di truciolare, incollati in squadro, a cui è stato applicato un blocchetto di faggio a filo con i bordi anteriori; sopra questi pezzi è stato incollata una fetta di quel rigone di abete da cui avevo ottenuto i due elementi che poi ho tornito. Su quest’ultimo ho fatto un foro da 3 mm. in cui ho incollato il perno di riferimento con la colla cianoacrilica.

Come si vede il tutto

è stato forato in orizzontale per far passare una barra filettata che servirà

per trattenere il cilindro durate le fresature, cambiando di volta in volta la

posizione del foro da infilare nel pernino.

Probabilmente è di aiuto una foto di tre quarti per notare qualche particolare in più: il foro per trattenere il cilindro è stato fatto in maniera da tenerlo appoggiato al piano ed a filo con il pannello verticale, in modo da farlo scorrere contro la parallela della toupie.

Nell’albero della toupie ho montato una fresa registrabile tarata per effettuare delle fresate da 7,5 mm. che è lo spessore che ha raggiunto il compensato di betulla una volta che ha ricevute l’impiallacciatura sulle due facce. Nella foto precedente si vede la fresa, posizionata all’altezza dell’asse del cilindro, che sporge dalla parallela ed il cilindro che è già stato fresato più volte ruotandolo sul suo asse ed incastrando il pernino in fori successivamente diversi.

Osservando

frontalmente l’oggetto si vede questo:

Una volta completata la rotazione per fresarlo tutto attorno, il pezzo si vede così:

Ed ecco i due corpi centrali finiti in cui ho inserito un elemento sagomato per dare l’idea di come avverranno gli incastri.

Poiché alcuni elementi sagomati hanno la parte inferiore che sporge verso il basso quando sono nel loro incastro, oltre la base del cilindro, è indispensabile realizzare due zoccolini per sollevare il corpo centrale; prendo quindi due fette dal rigone iniziale e disegno le due circonferenze che rappresentano la dimensione finale.

Il passaggio successivo è alla sega a nastro per sgrossarli.

Alla fine di questa operazione ho forato il centro per far passare la barra filettata M10 della spina con cui ho bloccato assieme i due pezzi, poi li ho montati sul tornio e li ha lavorati fino a raggiungere la circonferenza che avevo disegnato a matita. Il risultato è questo:

Nel frattempo avevo cominciato a dare la prima mano di fondo bianco ad acqua ai corpi centrali, evitando di entrare nelle fresate dove dovrò mettere la colla. Ad essicazione avvenuta ho passato una carta vetrata a grana 240 ed ho dato una seconda mano a cui seguirà un’altra passata di abrasivo.

Ho poi incollato gli zoccolini appena realizzati e già trattati con il fondo; per stringerli ho usato le barre filettate M10 che servivano anche a mantenerli centrati. Poi ho dato due mani della stessa vernice verde usata per i bordi degli elementi sagomati.

Adesso non resta che incollare i vari elementi sagomati nelle fresate realizzate nel corpo centrale e lasciate grezze proprio per favorire l’incollaggio. In questo caso, avendo verniciato le facciate in cedro, scelgo una colla trasparente cellulosica perché la vinilica non si aggrapperebbe sulla vernice; spalmo quindi, con un piccolo cacciavite, la colla sui tre lati della fresata ed inserisco in successione i vari elementi sagomati cominciando dal più piccolo e continuando in crescendo fino al più grande.

Per motivi di

estetica, visto che costituiranno una coppia, monto gli elementi sagomati in

maniera simmetrica in modo che in uno crescano girando in senso orario, mentre

nell’altro crescano in senso antiorario.

Per tenere tutti gli

elementi fermi finchè le colla non si è seccata utilizzo diversi elastici che

mi permettono di far aderire bene tutti i pezzi nella loro posizione,

stringendoli verso il centro. Quando tolgo gli elastici controllo il risultato

ed è tutto a posto.